Esistono molti tipi di rivestimenti metallici. Rivestimenti diversi richiedono forze di prova diverse nelle prove di microdurezza, e le forze di prova non possono essere utilizzate in modo casuale. Le prove devono invece essere condotte in conformità con i valori di forza di prova raccomandati dalle norme. Oggi, introdurremo principalmente le prove di microdurezza Vickers su rivestimenti di zinco o rivestimenti in leghe di zinco-alluminio-magnesio applicati su acciaio.

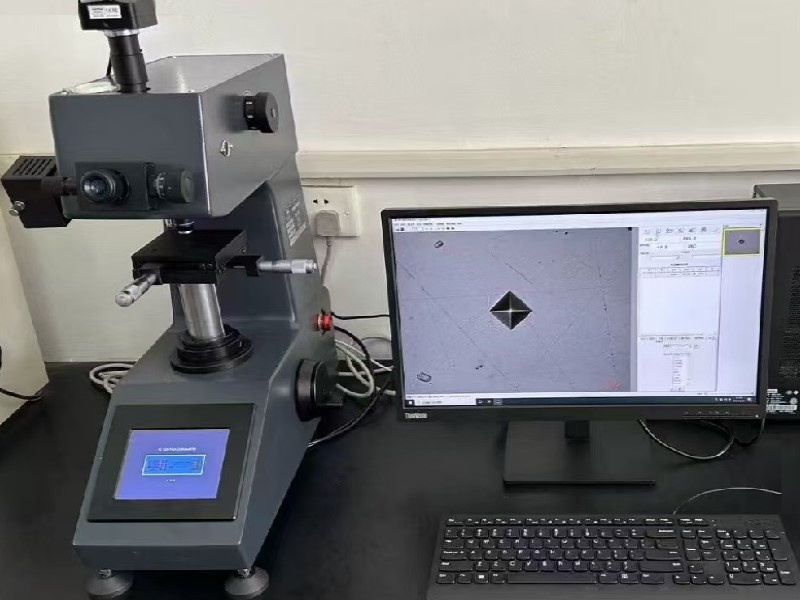

1. La preparazione di campioni metallografici di alta qualità di rivestimenti di zinco (o rivestimenti di alluminio-magnesio) è il primo passo per l'analisi del rivestimento. La preparazione dei campioni di rivestimento di zinco prevede diverse fasi, tra cui campionamento, montaggio, pre-rettifica e lucidatura. Lo scopo della preparazione di tali campioni è quello di rettificare la superficie trasversale del pezzo in lavorazione fino a ottenere una superficie liscia e piana che consenta una chiara visualizzazione delle impronte Vickers, facilitando la misurazione accurata delle dimensioni delle impronte per ottenere i valori di durezza.

2. Per la prova di durezza dei rivestimenti di zinco: poiché i rivestimenti di zinco sono relativamente spessi, le prove di durezza possono essere eseguite con diverse forze di prova. Sullo stesso campione, minore è la forza di prova applicata, minore è la dimensione dell'impronta; viceversa, maggiore è la forza di prova, maggiore è la dimensione dell'impronta. Se il rivestimento attorno all'impronta mostra segni di cricche o deformazioni, è necessario selezionare una forza di prova inferiore. Questo processo viene ripetuto fino a quando il rivestimento attorno all'impronta Vickers rimane relativamente intatto senza deformazioni: questo livello di forza di prova è quello appropriato per il campione.

2.1 Diversi spessori di rivestimento corrispondono a specifici intervalli di forza di prova, il che è fondamentale per evitare distorsioni nei risultati. Di seguito è riportato un riferimento per la selezione della forza di prova per rivestimenti comuni (zincatura, cromatura), applicabile ai micro durometri Vickers (HV):

| Tipo di rivestimento | Rivestimento Spessore (μm) | Consiglia Forza di prova (senza scrupoli) | Corrispondente Scala HV | Precauzioni chiave |

| Zinco Placcatura | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | La zincatura è relativamente morbida (solitamente HV50~150); una piccola forza impedisce un'eccessiva indentazione. |

| Zinco Placcatura | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | Con l'aumentare dello spessore, è possibile aumentare opportunamente la forza per garantire bordi di indentazione puliti. |

| Cromo Placcatura | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | Il cromo duro (HV800~1200) ha un'elevata durezza; una piccola forza impedisce danni all'indentatore. |

| Cromo Placcatura | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | Quando lo spessore è >10μm, la forza HV0.1 bilancia precisione ed efficienza. |

| Composito Rivestimento | <5 | ≤25 | HV0.01, HV0.025 | Per rivestimenti come le leghe di zinco-nichel e leghe di cromo-nichel, evitare assolutamente che l'indentazione penetri nel rivestimento. |

2.2 Altri fattori chiave influenti

Oltre allo spessore, i due fattori seguenti modificheranno ulteriormente la selezione della forza di prova e dovranno essere valutati in base a scenari reali:

Gamma di durezza del rivestimento:

Rivestimenti morbidi (ad esempio, zincatura, HV < 200): se la forza di prova è troppo bassa, le impronte potrebbero risultare sfocate a causa della deformazione plastica del rivestimento. Si consiglia di selezionare il limite superiore dell'intervallo raccomandato (ad esempio, spessore 10 μm, scegliere una forza di prova di 50 gf).

Rivestimenti duri (ad esempio, cromatura, HV > 800): l'elevata durezza provoca piccole intaccature, quindi la forza di prova non deve essere troppo piccola (ad esempio, spessore 5 μm, scegliere una forza di prova di 25 gf) per evitare che l'errore di misurazione della diagonale dell'intaccatura superi ±5%.

2.3 Requisiti di standard e specifiche

Diversi settori hanno standard chiari. Ad esempio:

L'industria automobilistica adotta comunemente la norma ISO 14577 (Instrumented Indentation Test), che consente di regolare il valore della forza in base allo spessore del rivestimento;

L'industria generale fa riferimento alla norma ASTM E384, che richiede che la diagonale di indentazione sia ≤ 1/2 dello spessore del rivestimento e ≥ 10 volte il raggio della punta dell'indentatore (per evitare l'effetto punta).

In conclusione, la selezione della forza di prova per la prova di durezza micro-Vickers dei rivestimenti metallici deve seguire la logica di "prima lo spessore, regolazione della durezza e garanzia standard":

Innanzitutto, determinare l'intervallo di forza di prova in base allo spessore del rivestimento (fare riferimento alla tabella sopra);

Regolare il valore della forza in base alla durezza del rivestimento (selezionare il limite superiore per i rivestimenti morbidi e il limite inferiore per i rivestimenti duri);

Infine, allinearsi agli standard del settore (come ISO 14577 e ASTM E384) per garantire la validità dei risultati dei test.

Data di pubblicazione: 03/09/2025